Roll form makinası üretim süreci, sadece metal ve mühendisliğin bir araya geldiği basit bir işlem olmaktan çok öte, başlı başına bir sanat eserinin yaratılışına benzer karmaşık ve titiz bir yolculuktur. Bu makineler, modern endüstrinin omurgasını oluşturan sayısız profilin şekillendirilmesinde hayati bir rol oynar ve onların üretimi de aynı derecede hayati, ustalık ve hassasiyet gerektiren bir süreçtir. Bir roll form makinasının doğuşu, tasarım aşamasından başlayıp, her bir parçanın özenle üretilmesi, kusursuz bir şekilde bir araya getirilmesi ve en sonunda titizlikle test edilerek mükemmelliğe ulaşılmasıyla tamamlanır. Bu süreç, adeta bir orkestra şefinin yönetiminde, farklı enstrümanların uyumlu bir senfoni oluşturması gibi, mühendislik disiplinlerinin, teknolojik yeteneklerin ve insan becerisinin kusursuz bir harmonisini gerektirir.

1. Tasarım ve Mühendislik Aşaması: Mükemmelliğin Temelleri Atılıyor

Her başarılı roll form makinası, sağlam bir tasarım ve mühendislik temeline dayanır. Bu aşama, makinanın ruhunu ve karakterini oluşturur.

- İhtiyaç Analizi ve Spesifikasyon Belirleme: Üretim süreci, potansiyel müşterilerin veya pazarın ihtiyaçlarının derinlemesine analizi ile başlar. Hangi profiller üretilecek? Hangi malzemeler işlenecek? Hangi hız ve hassasiyet gereksinimleri karşılanacak? Bu soruların cevapları, makinanın temel özelliklerini ve tasarım parametrelerini belirler.

- Konsept Tasarımı ve Modelleme: Mühendisler, belirlenen spesifikasyonlara uygun olarak makinanın genel konseptini ve temel bileşenlerini tasarlar. Bu aşamada, CAD (Bilgisayar Destekli Tasarım) yazılımları kullanılarak makinanın 3D modelleri oluşturulur. Bu modeller, makinanın görselleştirilmesine, bileşenlerin yerleşiminin optimize edilmesine ve potansiyel tasarım sorunlarının erken aşamada tespit edilmesine olanak tanır.

- Detaylı Mühendislik ve Simülasyon: Konsept tasarım onaylandıktan sonra, detaylı mühendislik çalışmaları başlar. Her bir bileşenin (gövde, form verme istasyonları, merdaneler, tahrik sistemi, kesme ünitesi vb.) detaylı teknik çizimleri hazırlanır. Malzeme seçimleri yapılır, mukavemet hesaplamaları gerçekleştirilir ve FEA (Sonlu Elemanlar Analizi) gibi simülasyon araçları kullanılarak makinanın performansı önceden test edilir. Bu simülasyonlar, tasarımın sağlamlığını, dayanıklılığını ve beklenen performansı karşılayıp karşılamadığını doğrulamak için kritik öneme sahiptir.

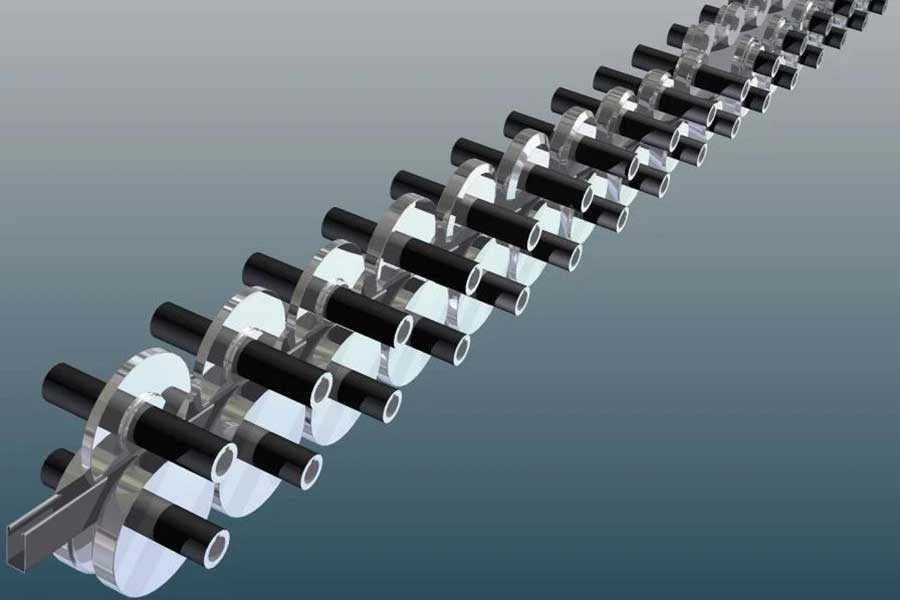

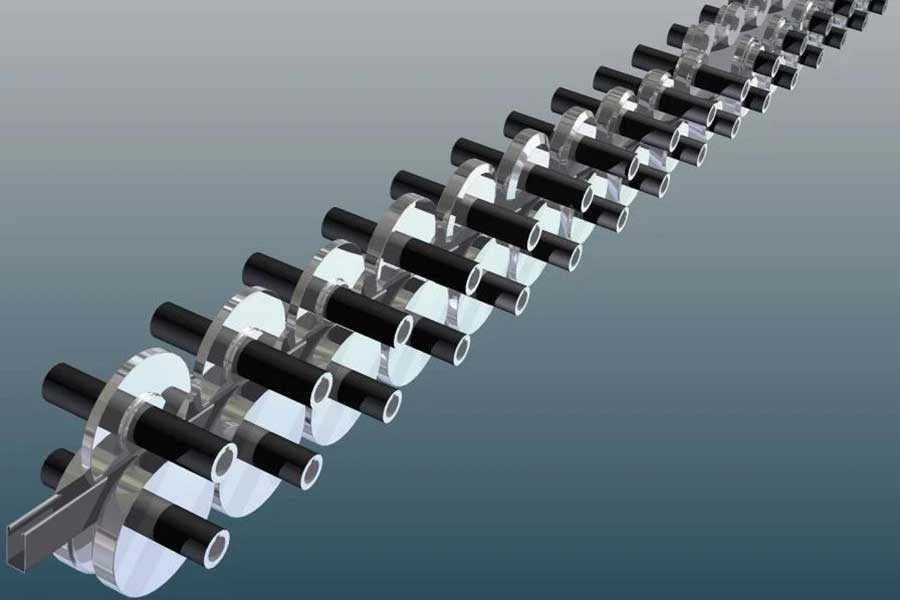

- Roll Takımı Tasarımı ve Optimizasyonu: Roll form makinasının kalbi, form verme merdaneleridir (roll takımı). Her bir profil için özel olarak tasarlanan bu merdaneler, metal şeride istenilen şekli vermekle görevlidir. Roll takımı tasarımı, profilin geometrisine, malzeme özelliklerine ve üretim toleranslarına bağlı olarak büyük bir hassasiyet ve uzmanlık gerektirir. Merdanelerin profilleri, adım adım şekillendirmeyi sağlayacak şekilde, genellikle CAD/CAM yazılımları ile optimize edilir ve simülasyonlarla doğrulanır.

- Malzeme Seçimi ve Standardizasyon: Makinanın tüm bileşenleri için uygun malzemeler seçilir. Gövde için yüksek mukavemetli çelikler, merdaneler için aşınmaya dayanıklı özel alaşımlar, tahrik sistemi için kaliteli dişli ve rulmanlar gibi malzemeler, makinanın uzun ömürlü, güvenilir ve yüksek performanslı olmasını sağlar. Standardizasyon, yedek parça bulunabilirliğini kolaylaştırır ve üretim maliyetlerini düşürmeye yardımcı olur.

2. Bileşen Üretimi: Hassasiyet ve Kalitenin İnşası

Tasarım aşaması tamamlandıktan sonra, makinanın bileşenlerinin üretimi başlar. Bu aşama, yüksek hassasiyetli üretim teknikleri ve sıkı kalite kontrol süreçleri gerektirir.

- Makine Gövdesi Üretimi: Makine gövdesi, genellikle kaynaklı çelik konstrüksiyondan oluşur. Gövde parçaları lazer veya plazma kesim tezgahlarında hassas bir şekilde kesilir, ardından uzman kaynakçılar tarafından bir araya getirilir. Kaynak işlemleri, mukavemeti ve stabiliteyi sağlamak için titizlikle yapılır. Kaynak sonrası gerilim giderme işlemleri (stress relieving), gövdenin uzun ömürlü ve kararlı olmasını sağlar. Gövde, hassas işleme merkezlerinde işlenerek, montaj yüzeylerinin düzgünlüğü ve ölçü hassasiyeti garanti altına alınır.

- Form Verme İstasyonları ve Mekanizmaları: Form verme istasyonları, roll form işleminin gerçekleştiği ve merdaneleri taşıyan kritik bileşenlerdir. Bu istasyonlar, yüksek hassasiyetli CNC işleme merkezlerinde üretilir. Merdane yatakları, ayar mekanizmaları ve diğer hareketli parçalar, mikron seviyesinde toleranslarla işlenir. İstasyonların rijitliği ve titreşimsiz çalışması, profil kalitesi için hayati önem taşır.

- Roll Takımı (Merdaneler) Üretimi: Roll takımı, roll form makinasının en kritik ve uzmanlık gerektiren bileşenidir. Merdaneler, genellikle özel takım çeliklerinden CNC tornalama ve frezeleme tezgahlarında üretilir. Profil geometrisine uygun hassas profiller, CAM (Bilgisayar Destekli Üretim) yazılımları ile oluşturulan programlar sayesinde elde edilir. Merdaneler, ısıl işleme tabi tutularak yüzey sertliği ve aşınma direnci artırılır. Yüzeyleri, hassas taşlama ve polisaj işlemleriyle pürüzsüz hale getirilir. Her bir merdane, kalite kontrol aşamasında ölçü hassasiyeti ve yüzey kalitesi açısından titizlikle incelenir.

- Tahrik Sistemi Bileşenleri: Tahrik sistemi, merdanelerin dönmesini ve metal şeridin ilerlemesini sağlayan güç kaynağıdır. Dişli kutuları, redüktörler, motorlar, kaplinler ve miller gibi tahrik sistemi bileşenleri, genellikle uzman tedarikçilerden temin edilir. Bu bileşenlerin seçimi, makinanın güç gereksinimlerine, hız aralığına ve tork ihtiyacına göre yapılır. Tahrik sistemi, montaj aşamasında makineye entegre edilir ve hassas bir şekilde ayarlanır.

- Kesme Ünitesi Üretimi: Kesme üniteleri, üretilen profilin istenilen uzunluklarda kesilmesini sağlar. Farklı kesme yöntemlerine (uçan testere, hidrolik makas, döner kesme vb.) göre farklı tasarım ve üretim yaklaşımları uygulanır. Kesme bıçakları veya testere dişleri, yüksek kaliteli takım çeliklerinden üretilir ve ısıl işlemle sertleştirilir. Kesme ünitelerinin hızlı, hassas ve temiz kesim yapması, üretim verimliliği ve profil kalitesi açısından önemlidir.

- Kontrol Paneli ve Elektrik Sistemleri: Makinanın tüm fonksiyonlarını kontrol eden ve otomasyonunu sağlayan kontrol paneli ve elektrik sistemleri, uzman elektrik mühendisleri tarafından tasarlanır ve monte edilir. PLC (Programlanabilir Lojik Kontrolör), HMI (İnsan-Makine Arayüzü), sürücüler, sensörler ve kablolar gibi elektrik ve elektronik bileşenler, güvenilir ve tanınmış markalardan seçilir. Kontrol paneli, standartlara uygun olarak kablolanır ve test edilir. PLC yazılımı, makinanın çalışma döngüsünü, hızını, kesme uzunluğunu ve diğer parametrelerini kontrol etmek için programlanır.

3. Montaj ve Entegrasyon: Parçaların Bütüne Dönüşümü

Üretilen ve tedarik edilen tüm bileşenler, montaj hattında bir araya getirilerek roll form makinası oluşturulur. Bu aşama, dikkatli ve titiz bir çalışma gerektirir.

- Gövde Montajı: Makine gövdesi, montaj sürecinin temelini oluşturur. Gövde, hassas bir şekilde hizalanır ve sabitlenir. Tüm diğer bileşenler, gövde üzerine monte edilecektir.

- Form Verme İstasyonlarının Montajı: Form verme istasyonları, gövde üzerine hassas bir şekilde yerleştirilir ve cıvatalarla veya diğer bağlantı elemanlarıyla sabitlenir. İstasyonların doğru pozisyonda ve açıda monte edilmesi, profilin doğru şekillenmesi için kritiktir.

- Roll Takımı (Merdanelerin) Montajı: Merdaneler, form verme istasyonlarına monte edilir. Merdanelerin doğru sırayla ve doğru boşluklarla yerleştirilmesi, profilin kademeli olarak şekillenmesini sağlar. Merdane ayarları, üretilecek profile göre hassas bir şekilde yapılır.

- Tahrik Sisteminin Entegrasyonu: Tahrik motorları, dişli kutuları ve diğer tahrik sistemi bileşenleri, form verme istasyonlarına bağlanır. Tahrik sistemi, merdanelerin senkronize ve kontrollü bir şekilde dönmesini sağlar.

- Kesme Ünitesinin Montajı: Kesme ünitesi, form verme hattının sonuna monte edilir. Kesme ünitesinin hizalanması ve senkronizasyonu, profilin düzgün ve hatasız kesilmesi için önemlidir.

- Elektrik ve Kontrol Sistemlerinin Bağlantısı: Kontrol paneli, elektrik motorlarına, sensörlere, sürücülere ve diğer elektrikli bileşenlere kablolanır. Elektrik bağlantıları, güvenlik standartlarına ve şemalara uygun olarak yapılır. PLC programı yüklenir ve kontrol sistemi test edilir.

- Hidrolik ve Pnömatik Sistemlerin Entegrasyonu (Varsa): Hidrolik ve pnömatik sistemler (örneğin, hidrolik makaslı kesme üniteleri veya pnömatik sıkıştırma sistemleri), makineye entegre edilir. Bu sistemlerin bağlantıları ve ayarları, güvenli ve verimli çalışma için dikkatlice yapılır.

4. Test ve Kalite Kontrol: Mükemmelliğin Onayı

Montaj işlemi tamamlandıktan sonra, roll form makinası kapsamlı bir test ve kalite kontrol sürecine tabi tutulur. Bu aşama, makinanın tasarım spesifikasyonlarını karşıladığını ve güvenli bir şekilde çalışabileceğini doğrulamak için hayati önem taşır.

- Mekanik Testler: Makinanın mekanik aksamı, boşta ve yük altında çalıştırılarak test edilir. Merdanelerin dönüşü, tahrik sisteminin performansı, kesme ünitesinin çalışması ve tüm hareketli parçaların düzgünlüğü kontrol edilir. Titreşim ve gürültü seviyeleri ölçülür.

- Elektriksel Testler: Elektrik sistemleri, güvenlik standartlarına uygunluk ve fonksiyonellik açısından test edilir. Kısa devre testleri, yalıtım testleri, topraklama testleri ve fonksiyonel testler yapılır. Kontrol panelinin, PLC programının ve operatör arayüzünün doğru çalıştığı doğrulanır.

- Profil Üretim Testleri: Makine, farklı malzemeler ve kalınlıklarda test profilleri üreterek performans açısından değerlendirilir. Üretilen profillerin boyutları, şekilleri, yüzey kalitesi ve mekanik özellikleri ölçülür ve tasarım spesifikasyonları ile karşılaştırılır. Hız testleri, makinanın заявленный üretim hızına ulaştığını doğrulamak için yapılır.

- Kalite Kontrol Aşamaları: Üretim sürecinin her aşamasında kalite kontrol noktaları bulunur. Bileşen üretimi, montaj ve test aşamalarında farklı kalite kontrol prosedürleri uygulanır. Son kalite kontrol aşamasında, bitmiş makinanın tüm fonksiyonları, performansı ve güvenliği kapsamlı bir şekilde denetlenir. Kalite kontrol raporları hazırlanır ve makinanın uygunluğu onaylanır.

5. Son İşlemler ve Teslimat: Müşteriye Ulaşan Mükemmellik

Test ve kalite kontrol aşamalarını başarıyla geçen roll form makinası, son işlemlerden sonra müşteriye teslim edilmeye hazır hale gelir.

- Yüzey İşlemleri ve Boyama: Makine gövdesi ve diğer metal parçalar, korozyona karşı korumak ve estetik görünümü iyileştirmek için boyanır veya kaplanır. Renk seçimi genellikle müşteri isteğine göre yapılır.

- Etiketleme ve İşaretleme: Makine üzerine güvenlik etiketleri, uyarı işaretleri, marka bilgileri ve seri numarası gibi gerekli etiketlemeler yapılır.

- Paketleme ve Sevkiyat: Makine, taşıma sırasında hasar görmemesi için özenle paketlenir. Genellikle, makine deniz aşırı veya uzun mesafeli sevkiyatlar için sandıklar veya paletler üzerine yerleştirilir ve sabitlenir. Sevkiyat öncesi son kontroller yapılır ve gerekli belgeler hazırlanır.

- Kurulum ve Eğitim (Opsiyonel): Müşteri isteğine bağlı olarak, makina üreticisi kurulum hizmeti ve operatör eğitimi sağlayabilir. Kurulum, makinanın doğru ve güvenli bir şekilde çalışmaya başlamasını sağlar. Eğitim, operatörlerin makineyi verimli ve güvenli bir şekilde kullanmalarını ve bakımını yapmalarını sağlar.

Sonuç olarak, roll form makinası üretim süreci, karmaşık mühendislik disiplinlerini, hassas üretim tekniklerini ve titiz kalite kontrol süreçlerini bir araya getiren uzun ve zorlu bir yolculuktur. Bu süreç, tasarım aşamasından başlayarak, her bir bileşenin özenle üretilmesi, kusursuz bir şekilde monte edilmesi ve titizlikle test edilmesiyle mükemmelliğe ulaşmayı hedefler. Roll form makinaları, modern endüstrinin vazgeçilmez üretim araçlarıdır ve onların üretim süreci de aynı derecede değerli ve önemlidir. Bu süreçte gösterilen özen, hassasiyet ve uzmanlık, roll form makinalarının uzun ömürlü, güvenilir ve yüksek performanslı olmasını garanti eder ve endüstriyel üretime önemli katkılar sağlar.