Производство перфорированных и неперфорированных профилей на профилегибочных машинах является одним из применений, которое наилучшим образом демонстрирует гибкость и адаптивность технологии обработки металлов давлением. Несмотря на то, что они в основном используют одни и те же принципы профилирования, процессы производства перфорированных и неперфорированных профилей существенно различаются, особенно с точки зрения интеграции и контроля процесса растачивания. Оба типа профилей используются в широком диапазоне от строительства до автомобилестроения, от бытовой техники до вентиляционных систем, а технология роликовых профилей позволяет производить эти профили с высокой эффективностью, точностью и экономичностью.

Основной принцип профилирования: общая основа

Будь то перфорированный или неперфорированный, производство профилей с рулонной формой основано на одном и том же принципе: постепенное формование. Плоская металлическая полоса (лист) проходит через ряд последовательно расположенных формовочных роликов (роликов). Каждый комплект роликов оказывает небольшое изменение формы на металл. В ходе этого постепенного и непрерывного процесса гибки металлическая полоса шаг за шагом придается формовка до тех пор, пока она не достигнет желаемой формы профиля. Этот процесс позволяет изготавливать сложные профили с высокой скоростью и точностью, обеспечивая контролируемую деформацию без приложения внезапного и чрезмерного усилия к металлу.

Производство неперфорированного профиля: стандартное профилирование

Производство перфорированного профиля является наиболее основным и распространенным применением технологии профилирования. В этом процессе металлическая полоса формируется только путем пропускания ее через формовочные ролики и нарезки до нужной длины в режущем блоке.

- Подача материала: Металлическая полоса в виде рулона помещается в разматыватель и направляется на формовочную линию контролируемым образом.

- Правка: При необходимости металлическая полоса выпрямляется, пропуская ее через правильные ролики.

- Профилирование: металлическая полоса пропускается через ряд формовочных станций и постепенно принимает форму профиля. Каждая станция содержит специально разработанные ролики, которые формируют определенную часть профиля.

- Резка: После завершения процесса формовки непрерывный профиль разрезается на желаемую длину режущим блоком (обычно летающей пилой или ножницами).

- Штабелирование: Разрезанные профили укладываются в регулярные пачки с помощью автоматического устройства штабелирования.

Линия по производству неперфорированного профиля имеет относительно простую конструкцию и способна к непрерывному производству, как правило, на высоких скоростях. Изготовленные профили используются во многих областях, требующих прочности, структурной целостности или площади поверхности.

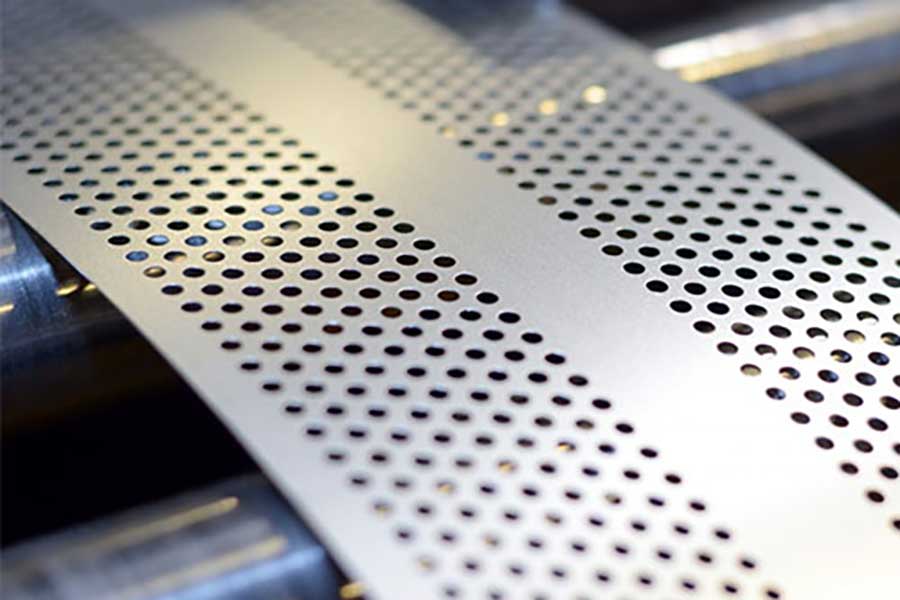

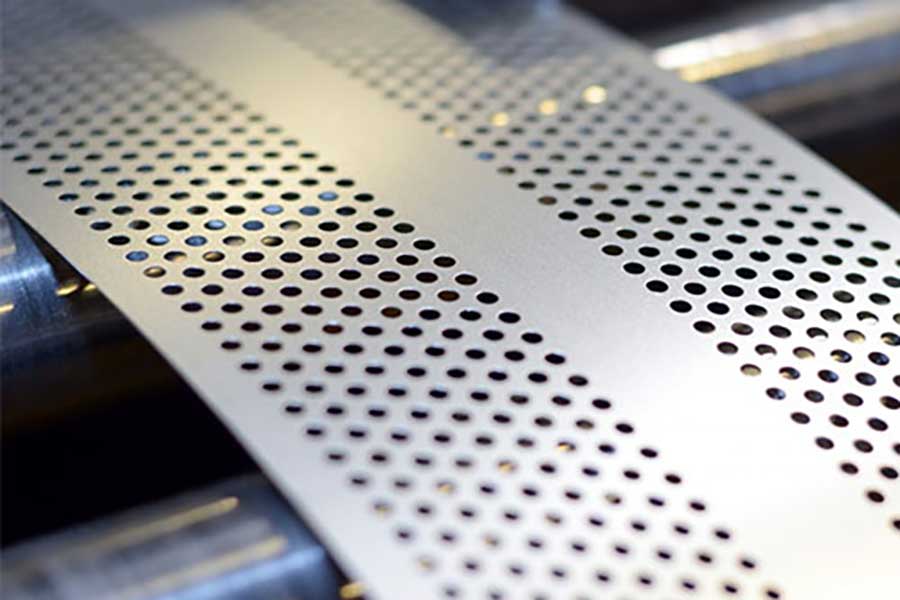

Производство перфорированного профиля: интеграция процесса растачивания

В дополнение к процессу производства перфорированного профиля, производство перфорации требует интеграции процесса перфорации. Отверстия могут быть просверлены для повышения функциональности профиля, снижения его веса, обеспечения вентиляции, облегчения монтажа или в эстетических целях. Процесс сверления может быть интегрирован в линию профилирования на разных этапах:

- Предварительная пробивка: При этом методе металлическая полоса просверливается в отдельном прессе или специальной пробивной машине перед подачей на линию профилирования. Затем рулоны перфорированного листа загружаются на линию профилирования и формуются в соответствии со стандартным процессом производства перфорированного профиля.

- Преимущества:

- Высокая скорость: Поскольку процесс сверления выполняется отдельно от процесса профилирования, это не влияет на общую скорость производства линии. Возможно высокоскоростное, непрерывное производство.

- Сложные массивы отверстий: Можно сверлить отверстия разных размеров, форм и сложных узоров. Прессовый блок обеспечивает большую гибкость.

- Толстые материалы: Сверление отверстий в толстых и высокопрочных материалах может быть проще с помощью метода предварительной пробивки.

- Недостатки:

- Управление материалами: Раздельная подготовка и управление рулонами перфорированного листа требует дополнительной логистики и обработки материалов.

- Потеря точности: Поскольку отверстия просверливаются перед процессом профилирования, во время формовки профиля могут произойти небольшие сдвиги или деформации, и расположение отверстий может повлиять на их точность.

- Ограниченное управление положением отверстий: положение отверстий на профиле невозможно точно контролировать в процессе профилирования.

- Поточная пробивка / Последующая пробивка: В этом методе процесс сверления осуществляется специальным сверлильным агрегатом, встроенным в линию профилирования. Сверлильный агрегат обычно размещается между формовочными станциями или в конце линии. Отверстия просверливаются во время или сразу после процесса формовки профиля.

- Преимущества:

- Высокая точность: Поскольку отверстия просверливаются синхронно с процессом формовки профиля, положение отверстий на профиле можно более точно контролировать.

- Один процесс, меньше операций: Поскольку процессы сверления и формовки профиля объединены на одной линии, количество операций по обработке материала и операций сокращается, а производственный процесс становится более эффективным.

- Гибкость положения отверстий: положение отверстий можно более гибко регулировать в соответствии с формой профиля и производственными требованиями.

- Недостатки:

- Ограничение скорости производства: Процесс штамповки может ограничивать скорость линии профилирования. Скорость сверления становится критическим фактором при определении общей скорости производства линии.

- Ограниченная сложность отверстий: Линейные сверлильные агрегаты обычно подходят для отверстий более простых форм (круглые, квадратные, прямоугольные) и шаблонов. Он может не подходить для сложных или больших отверстий.

- Износ инструмента и техническое обслуживание: Пуансоны и матрицы в линейных сверлильных установках могут подвергаться повышенному износу при высоких скоростях и непрерывной работе и требуют регулярного технического обслуживания.

Компоненты линии по производству перфорированного профиля (дополнительно):

В дополнение к стандартной линии по производству неперфорированного профиля, линия по производству перфорированного профиля может включать в себя следующие компоненты:

- Блок пробивки: специальный блок пробивки, в котором используется один из методов предварительной пробивки, встроенной пробивки или последующей пробивки, в зависимости от конструкции линии. Это устройство может быть гидравлическим или сервоуправляемым и должно быть способно сверлить точные отверстия на высоких скоростях.

- Наборы пуансонов и штампов: Пуансон и матрица, используемые в сверлильном агрегате, специально разработаны и изготовлены в соответствии с формой, размером и свойствами материала отверстий, которые необходимо просверлить. Материалы инструмента подбираются из специальных инструментальных сталей, устойчивых к износу.

- Система синхронизации и управления: Усовершенствованная система управления, которая гарантирует, что процесс пробивки работает синхронно с процессом профилирования. Системы управления на основе ПЛК (программируемого логического контроллера) точно управляют временем сверления, положением скважины, скоростью профиля и другими параметрами. Энкодеры и датчики обеспечивают обратную связь по положению, повышая точность бурения.

- Система управления отходами: металлические частицы (лом), образующиеся в процессе бурения, должны собираться и удаляться автоматически. Система управления отходами обеспечивает чистую и эффективную работу производственной линии.

Что нужно учитывать при производстве перфорированных профилей:

- Деформация материала: Процесс сверления может привести к деформации или деформации металлической полосы. Особенно при работе с тонкими материалами или при сверлении больших отверстий риск деформации увеличивается. Конструкция роликов и параметры бурения должны быть оптимизированы для минимизации деформаций.

- Качество и точность отверстий: Диаметр, положение, форма и качество поверхности отверстий важны для функциональности и внешнего вида продукта. Острота буровых инструментов, скорость сверления и свойства материала — все это факторы, влияющие на качество отверстий.

- Износ инструмента и техническое обслуживание: Сверлильные инструменты подвержены износу при непрерывной и высокоскоростной работе. Регулярное техническое обслуживание, смазка и смена инструмента продлевают срок службы инструмента и сохраняют качество отверстий.

- Утилизация лома: Необходимо эффективно управлять отходами , образующимися в результате бурения. Автоматизированные системы сбора и удаления лома повышают эффективность и безопасность производственной линии.

Области применения перфорированных и неперфорированных профилей:

- Перфорированные профили:

- Конструкционные профили: C, U, Z, Sigma профили, прогоны, балки, колонны

- Кровельные и фасадные системы: трапециевидный лист, профнастил, краевые профили из сэндвич-панелей

- Автомобильные запчасти: элементы шасси , кузовные детали, дверные рамы

- Профили бытовой техники: профили холодильников, корпусов стиральных машин

- Стеллажные и складские системы: стойки для полок, шпалы

- Перфорированные профили:

- Кабельные лотки и системы лотков: перфорированные каналы для вентиляции и прокладки кабелей

- Системы вентиляции и кондиционирования воздуха (HVAC): вентиляционные отверстия , воздуховоды, фильтрующие рамки

- Системы крепления солнечных панелей: облегченные монтажные профили, вентилируемые системы

- Акустические панели и потолочные системы: звукопоглощающие панели, декоративные потолочные элементы

- Сельское хозяйство и тепличные конструкции: вентилируемые профили теплиц, дренажные каналы

В результате, технология профилирования обеспечивает большую гибкость и эффективность при производстве как перфорированных, так и неперфорированных профилей. Производство перфорированного профиля добавляет дополнительную функциональность к стандартному процессу с интеграцией процесса сверления в линию профилирования. При правильном выборе метода, надлежащем оборудовании и точном управлении, профилегибочные машины дают возможность производить высококачественные и индивидуальные перфорированные и неперфорированные профили для широкого спектра применений. Учитывая ваши производственные потребности и требования к профилю, вы можете выбрать наиболее подходящую конфигурацию линии рулонной формы и создать эффективный производственный процесс.