Процесс производства профилегибочного станка — это больше, чем просто процесс, в котором металл и инженерия объединяются, это сложный и кропотливый путь, похожий на создание произведения искусства как такового. Эти станки играют жизненно важную роль в формировании многочисленных профилей, которые составляют основу современной промышленности, и их производство является не менее важным процессом, требующим изобретательности и точности. Рождение профилегибочной машины начинается на этапе проектирования, когда каждая деталь тщательно изготавливается, идеально собирается и, наконец, тщательно тестируется до совершенства. Этот процесс требует идеальной гармонии инженерных дисциплин, технологических возможностей и человеческого мастерства, подобно тому, как различные инструменты образуют гармоничную симфонию под руководством дирижера оркестра.

1. Этап проектирования и инжиниринга: закладывая основы совершенства

Каждая успешная профилегибочная машина опирается на прочный фундамент проектирования и инженерии. Этот этап формирует душу и характер машины.

- Анализ потребностей и определение спецификации: Производственный процесс начинается с глубокого анализа потребностей потенциальных клиентов или рынка. Какие профили будут производиться? Какие материалы будут обрабатываться? Какие требования к скорости и точности будут выполнены? Ответы на эти вопросы определяют основные характеристики и конструктивные параметры машины.

- Концептуальное проектирование и моделирование: Инженеры разрабатывают общую концепцию и основные компоненты машины в соответствии с указанными спецификациями. На этом этапе создаются 3D-модели машины с помощью программного обеспечения CAD (Computer Aided Design). Эти модели позволяют визуализировать машину, оптимизировать компоновку компонентов и выявлять потенциальные проблемы проектирования на ранней стадии.

- Детальное проектирование и моделирование: После утверждения концептуального проекта начинаются детальные инженерные исследования. Подготавливаются подробные технические чертежи каждого компонента (корпуса, формовочных станций, роликов, приводной системы, режущего узла и т. д.). Производится выбор материала, выполняются прочностные расчеты, а производительность машины предварительно проверяется с помощью инструментов моделирования, таких как FEA (анализ конечных элементов). Это моделирование имеет решающее значение для проверки надежности, долговечности и производительности конструкции.

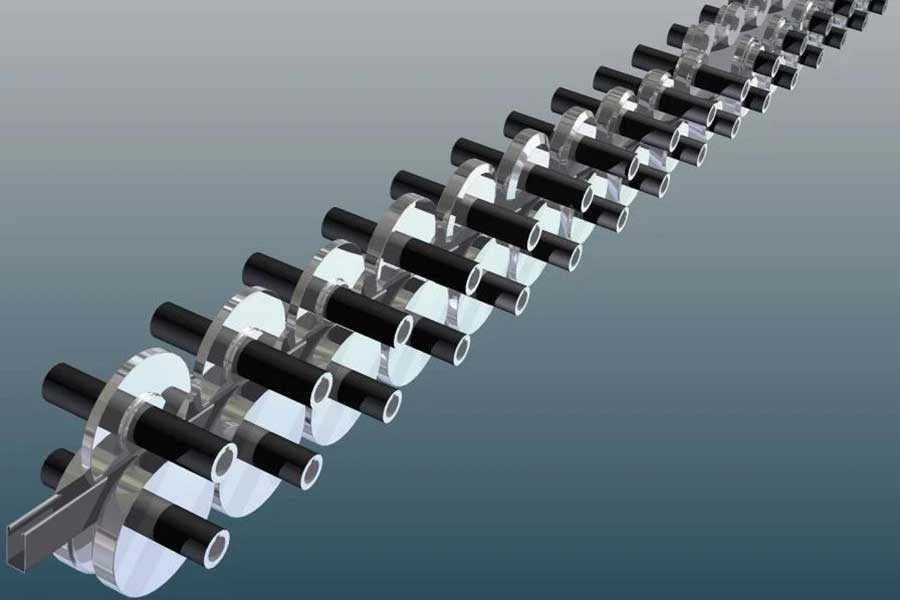

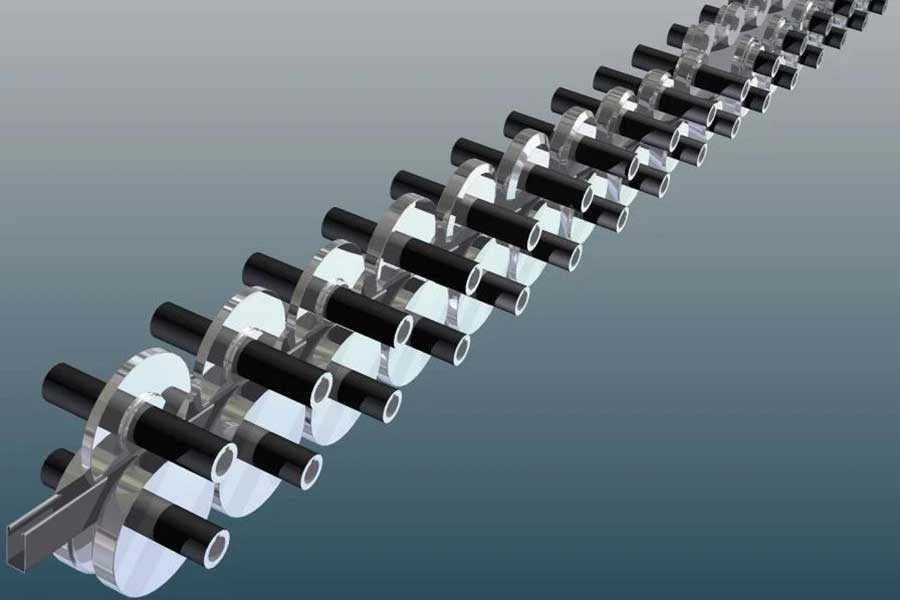

- Проектирование и оптимизация роликового инструмента: Сердцем профилегибочной машины являются формовочные ролики (роликовый инструмент). Эти ролики, которые специально разработаны для каждого профиля, отвечают за придание металлической полосе нужной формы. Проектирование роликового инструмента требует большой точности и опыта в зависимости от геометрии профиля, свойств материала и производственных допусков. Профили роликов обычно оптимизируются с помощью программного обеспечения CAD/CAM и проверяются с помощью моделирования для обеспечения поэтапного формования.

- Выбор материалов и стандартизация: Подходящие материалы выбираются для всех компонентов машины. Такие материалы, как высокопрочные стали для корпуса, специальные износостойкие сплавы для роликов, качественные шестерни и подшипники для системы привода, обеспечивают долговечность, надежность и высокую производительность машины. Стандартизация облегчает доступность запасных частей и помогает снизить производственные затраты.

2. Производство компонентов: точность и качество сборки

После того, как этап проектирования завершен, начинается производство компонентов машины. Этот этап требует высокоточных технологий производства и строгих процессов контроля качества.

- Производство корпусов машин: Корпус машины обычно состоит из сварной стальной конструкции. Детали кузова точно вырезаются на станках лазерной или плазменной резки, а затем собираются опытными сварщиками. Сварочные процессы выполняются тщательно, чтобы обеспечить прочность и стабильность. Снятие напряжения после сварки обеспечивает долговечность и стабильность корпуса. Корпус обрабатывается на прецизионных обрабатывающих центрах, что гарантирует гладкость монтажных поверхностей и точность размеров.

- Формовочные станции и механизмы: Формовочные станции являются критически важными компонентами, где происходит процесс профилирования и транспортировки роликов. Эти станции изготавливаются на высокоточных обрабатывающих центрах с ЧПУ. Роликовые подшипники, регулировочные механизмы и другие движущиеся части обрабатываются с допусками микронного уровня. Жесткость и отсутствие вибраций при работе станций имеют жизненно важное значение для качества профиля.

- Производство роликового инструмента (роликов): Роликовый инструмент является наиболее важным и специализированным компонентом профилегибочной машины. Ролики обычно изготавливаются из специальных инструментальных сталей на токарных и фрезерных станках с ЧПУ. Точные профили, подходящие для геометрии профиля, получаются благодаря программам, созданным с помощью программного обеспечения CAM (Computer Aided Manufacturing). Ролики подвергаются термической обработке для повышения твердости поверхности и износостойкости. Их поверхность сглаживается благодаря точным процессам шлифовки и полировки. Каждый ролик тщательно проверяется на точность размеров и качество поверхности на этапе контроля качества.

- Компоненты приводной системы: Приводная система представляет собой источник питания, который заставляет ролики вращаться и металлическая полоса продвигается вперед. Компоненты приводных систем, такие как коробки передач, коробки передач, двигатели, муфты и валы, часто поставляются специализированными поставщиками. Выбор этих компонентов осуществляется в соответствии с требованиями к мощности, диапазону скоростей и крутящему моменту машины. Приводная система интегрирована в машину на этапе сборки и точно отрегулирована.

- Производство режущих агрегатов: Режущие агрегаты гарантируют, что изготовленный профиль будет разрезан до желаемой длины. Применяются различные подходы к проектированию и производству в соответствии с различными методами резки (летающая пила, гидравлические ножницы, ротационная резка и т. д.). Режущие лезвия или пильные зубья изготовлены из высококачественных инструментальных сталей и закалены термической обработкой. Быстрая, точная и чистая резка режущих агрегатов важна с точки зрения эффективности производства и качества профиля.

- Панель управления и электрические системы: Панель управления и электрические системы, которые контролируют и автоматизируют все функции машины, спроектированы и установлены опытными инженерами-электриками. Электрические и электронные компоненты, такие как ПЛК (программируемый логический контроллер), HMI (человеко-машинный интерфейс), приводы, датчики и кабели, выбираются от проверенных и известных брендов. Панель управления подключена и протестирована в соответствии со стандартами. Программное обеспечение ПЛК запрограммировано для управления рабочим циклом станка, скоростью, длиной реза и другими параметрами.

3. Сборка и интеграция: превращение деталей в единое целое

Все производимые и поставляемые компоненты собираются на сборочной линии для формирования профилегибочной машины. Этот этап требует тщательной и скрупулезной работы.

- Сборка кузова: Корпус машины составляет основу процесса сборки. Корпус точно выровнен и зафиксирован. Все остальные компоненты должны быть установлены на кузове.

- Установка формовочных станций: Формовочные станции точно размещаются на корпусе и закрепляются болтами или другими крепежными элементами. Монтаж станций в правильном положении и под правильным углом имеет решающее значение для правильной формы профиля.

- Сборка комплектов валков (роликов): Ролики монтируются на формовочных станциях. Расположение роликов в правильном порядке и с нужными зазорами обеспечивает постепенное формирование профиля. Регулировка роликов производится точно в соответствии с производимым профилем.

- Интеграция приводной системы: приводные двигатели, редукторы и другие компоненты приводной системы подключаются к формовочным станциям. Система привода обеспечивает синхронизированное и контролируемое вращение роликов.

- Установка режущего блока: Режущий блок устанавливается в конце формовочной линии. Выравнивание и синхронизация режущего агрегата важны для плавного и безошибочного раскроя профиля.

- Подключение электрических и управляющих систем : Панель управления подключается к электродвигателям, датчикам, приводам и другим электрическим компонентам. Электрические подключения производятся в соответствии с нормами безопасности и схемами. Устанавливается программа ПЛК и тестируется система управления.

- Интеграция гидравлических и пневматических систем (если применимо): Гидравлические и пневматические системы (например, гидравлические ножничные режущие блоки или пневматические зажимные системы) интегрированы в машину. Соединения и настройки этих систем тщательно проработаны для безопасной и эффективной работы.

4. Тестирование и контроль качества: подтверждение совершенства

После завершения процесса сборки профилегибочная машина подвергается всестороннему тестированию и контролю качества. Этот шаг жизненно важен для проверки того, что машина соответствует проектным спецификациям и может безопасно работать.

- Механические испытания: Механические части машины проверяются путем их работы на холостом ходу и под нагрузкой. Проверяется вращение роликов, работоспособность системы привода, работа режущего агрегата и плавность хода всех движущихся частей. Измеряется уровень вибрации и шума.

- Электрические испытания: Электрические системы проверяются на соответствие стандартам безопасности и функциональности. Проводятся испытания на короткое замыкание, испытания изоляции, испытания на заземление и функциональные испытания. Проверяется корректность работы панели управления, программы ПЛК и интерфейса оператора.

- Производственные испытания профилей: Производительность станка оценивается путем изготовления тестовых профилей из различных материалов и толщин. Размеры, формы, качество поверхности и механические свойства изготовленных профилей измеряются и сравниваются с проектными спецификациями. Испытания скорости проводятся для того, чтобы убедиться, что машина достигла заявленной производственной скорости.

- Этапы контроля качества: На каждом этапе производственного процесса есть точки контроля качества. На этапах производства, сборки и тестирования компонентов применяются различные процедуры контроля качества. На заключительном этапе контроля качества тщательно проверяются все функции, производительность и безопасность готовой машины. Составляются отчеты о контроле качества и подтверждается соответствие машины.

5. Отделка и доставка: совершенство достигает клиента

Профилегибочная машина, успешно прошедшая этапы испытаний и контроля качества, готова к отправке заказчику после завершения процессов.

- Обработка поверхности и покраска: Корпус машины и другие металлические детали окрашены или покрыты для защиты от коррозии и улучшения эстетического вида. Выбор цвета обычно производится в соответствии с запросом заказчика.

- Маркировка и маркировка: На машине наносится необходимая маркировка, такая как этикетки безопасности, предупреждающие знаки, информация о бренде и серийный номер.

- Упаковка и транспортировка: Машина тщательно упаковывается, чтобы избежать повреждений во время транспортировки. Как правило, машина размещается и закрепляется на ящиках или поддонах для зарубежных или дальних перевозок. Перед отправкой проводятся окончательные проверки и подготавливаются необходимые документы.

- Установка и обучение (опционально): В зависимости от запроса заказчика, производитель оборудования может предоставить услуги по установке и обучению операторов. Установка гарантирует, что машина начнет работать правильно и безопасно. Обучение позволяет операторам эффективно и безопасно управлять машиной и обслуживать ее.

В заключение следует отметить, что процесс производства профилегибочной машины — это долгий и трудный путь, который сочетает в себе сложные инженерные дисциплины, методы точного производства и строгие процессы контроля качества. Начиная со стадии проектирования, этот процесс направлен на достижение совершенства путем тщательного изготовления, безупречной сборки и тщательного тестирования каждого компонента. Профилегибочные машины являются незаменимыми производственными инструментами современной промышленности, и их производственный процесс не менее ценен и важен. Тщательность, точность и опыт, проявленные в этом процессе, гарантируют, что профилегибочные машины долговечны, надежны и высокопроизводительны, а также вносят значительный вклад в промышленное производство.